Sistema Raccolta Ordini

Sistema Raccolta Ordini

PERCHÉ I SISTEMI DI RACCOLTA DEGLI ORDINI DI MAGAZZINO SONO IMPORTANTI?

Il cuore di qualsiasi processo efficace di evasione degli ordini e di gestione del magazzino è l'impiego corretto del sistema di raccolta degli ordini. Esiste una correlazione diretta tra la produttività di un'azienda e processi efficienti di preparazione degli ordini. Questi sistemi sono spesso gestiti da agenti di commercio, che hanno il compito di selezionare il cliente, inserire gli ordini e garantire che i prodotti acquistati siano adeguatamente gestiti nel magazzino. L'azione di prelievo degli articoli deve essere rapida, affidabile e accurata quando si evadono gli ordini, per garantire la soddisfazione dei clienti.

Negli ultimi anni si è assistito a una crescita esponenziale dell'e-commerce e degli acquisti online. Inoltre, l’aumento della forza vendita ha reso ancora più importante il corretto sistema di raccolta ordini, e in particolare l’attività di picking, che è l’imperativo per una proficua evasione degli ordini.

COME DETERMINARE IL MIGLIOR SISTEMA DI RACCOLTA DEGLI ORDINI?

Non tutti i magazzini e i centri di distribuzione sono uguali, quindi i sistemi di raccolta degli ordini non sono intercambiabili. È disponibile una versione web del sistema gestionale, assieme ad applicazioni per iOS e Android™, per fornire maggiori informazioni e un’ampia accessibilità. Anche in caso di assenza di connettività, è possibile utilizzare il sistema in tempo reale per gestire efficacemente il magazzino. Per ottimizzare i processi di evasione degli ordini e garantire così la soddisfazione dei clienti, è necessario analizzare alcuni fattori chiave nella scelta del sistema corretto. Gli elementi che seguono devono essere analizzati per assicurare la scelta corretta di un sistema di picking per l'ottimizzazione dei processi di evasione degli ordini e il mantenimento del controllo dei costi di raccolta del magazzino:

- Dimensioni del magazzino e struttura dell'inventario

- Tipi e numero di ordini

- Dimensione del personale addetto all'evasione degli ordini

- Necessità di ottimizzare i tempi di prelievo

- Tipi di raccolta degli ordini

- Risparmiare tempo evadendo rapidamente gli ordini

QUALI SONO I SISTEMI DI RACCOLTA DEGLI ORDINI ATTUALMENTE IN USO?

- Raccolta di un singolo ordine

- Conosciuto anche come "discrete picking "

- L'operatore evade un ordine alla volta camminando per il magazzino per raccogliere le unità di stoccaggio o gli SKU per ogni articolo che compone l'ordine.

- Questo metodo funziona meglio per i magazzini più piccoli, quando gli ordini contengono solitamente una ridotta quantità di articoli.

- Cluster picking

- Conosciuto anche come "batch picking"

- Una buona scelta quando più ordini hanno gli stessi SKU

- L'operatore preleva in una volta sola dalla stessa area del magazzino prodotti simili validi per più ordini

- Riduce la necessità per l'operatore di tornare ripetutamente nelle stesse aree per prelevare gli stessi articoli per ordini diversi

- Il vantaggio del cluster picking è che gli operatori possono prelevare più ordini contemporaneamente

- Prelevare e passare

- Conosciuto anche come "zone picking"

- Ci sono addetti al picking assegnati a una zona specifica del magazzino

- I prelevatori estraggono dall'ordine gli articoli specifici della loro area, quindi "passano" l'ordine alla zona successiva di picking

- Il magazzino deve essere strutturato adeguatamente per la divisione in zone, tenendo conto di quali ordini si muovono più velocemente di altri, della corretta raccolta dell'inventario in ogni zona, ecc.

- Wave picking

- Utile per ordini di grandi dimensioni in magazzini più grandi

- Gli ordini vengono raggruppati da un sistema di gestione del magazzino (WMS) in base a criteri quali: ubicazione del cliente, data di consegna, SKU simili, prodotti e zone

- Gli operatori gestiscono gli ordini assegnando diverse “ondate” nel corso della giornata

- Prelievo vocale

- Gli addetti al prelievo indossano cuffie in magazzino

- Le istruzioni sugli articoli da prelevare e la loro posizione in tempo reale vengono trasmesse tramite le cuffie

- Il picking è gestito da un sistema di raccolta degli ordini (OMS) per aumentare la velocità e l'accuratezza dell'addetto al prelievo tramite comandi trasmessi in cuffia

- L’operatore conferma verbalmente il completamento dell'ordine

- Prelievo e imballaggio

- Gli operatori evadono uno alla volta i singoli ordini

- Estraggono gli articoli dalla lista di picking per un ordine e li inseriscono nel contenitore nel quale verranno spediti

- Una volta che tutti gli articoli sono stati verificati e l'ordine è stato evaso, gli operatori finiscono di preparare il contenitore per la spedizione e la consegna dell'ordine

PRELIEVO AUTOMATIZZATO

Quando si utilizza la strategia Goods To Persons (GTP), gli operatori lavorano in aree dedicate e la merce raggiunge le aree per mezzo di soluzioni di movimentazione automatizzata dei materiali (Mini-load, AGV o AMR). Gli articoli vengono identificati e collocati nell'imballaggio, segnando così la conclusione del processo.

Il prelievo nel magazzino è il processo in cui i singoli articoli vengono prelevati da una struttura di evasione degli ordini per soddisfare le richieste dei clienti. I metodi tradizionali per queste operazioni GTP erano molto onerosi dal punto di vista della manodopera e in alcuni casi rappresentavano più del 50% dei costi operativi di un centro di distribuzione. I magazzini moderni hanno un grado di automazione più elevato, che permette di consegnare le merci alle singole postazioni degli operatori mediante sistemi di movimentazione dei materiali completamente integrati, come nastri trasportatori, veicoli a guida automatica o robot mobili autonomi.

La soddisfazione del cliente è una delle massime priorità in qualsiasi operazione di magazzino e il prelievo ha quindi un impatto diretto sulla reputazione e redditività dell'azienda. Le strategie di prelievo sono importanti e la loro ottimizzazione è un modo per ridurre significativamente i costi e aumentare l'efficienza e la precisione. L'utilizzo della giusta tecnologia è fondamentale, in quanto consente agli operatori di visualizzare le liste di picking in modalità wireless, di accedere ai sistemi in tempo reale e di utilizzare un software per verificare che tutte le attività siano state eseguite correttamente. Quando si lavora in aree dedicate in cui tutte le merci vengono consegnate con mezzi automatizzati, l'operatore deve affidarsi a un presentation scanner a postazione fissa ad alte prestazioni.

Il Magellan 1500i si adatta perfettamente a queste applicazioni, perché è abbastanza piccolo da poter essere montato ovunque, per quanto copra un'ampia area di lettura. L'operatore non deve preoccuparsi dei diversi tipi di codici a barre, della scarsa illuminazione o delle etichette danneggiate o stampate male. L'importante è utilizzare uno scanner dalle prestazioni ottimali, in modo che gli operatori possano lavorare comodamente anche durante i turni più lunghi.

MANI LIBERE

Il sistema a mani libere è spesso utilizzato nell'evasione degli ordini, in quanto è flessibile e facile da implementare. Una parte del sorter è dedicata all'e-commerce e l'operatore prepara l'ordine in modo rapido e produttivo, in quanto non è necessariomaneggiare fisicamente l'articolo durante la scansione del codice a barre.

Il volume di beni di consumo che vengono consegnati direttamente alle nostre porte ha registrato un aumento significativo, soprattutto a causa della necessità di ordinare online rispetto all'acquisto nei negozi tradizionali. Non è un male, però, perché le aziende sono state costrette a snellire le loro operazioni per soddisfare le richieste dei consumatori che dopo pochi clic si aspettano una consegna puntuale il giorno successivo. Ciò che accade dietro le quinte, tuttavia, è dovuto alla massiccia adozione di soluzioni di movimentazione automatizzata dei materiali nei magazzini e nei centri di distribuzione. L'idea è quella di semplificare al massimo la vita degli operatori di magazzino, aumentando l'efficienza e risparmiando tempo.

Datalogic ha creato kit di scansione a mani libere contenenti prodotti come Matrix 320 o Magellan 3450. In entrambi i casi, l'obiettivo finale è lo stesso: utilizzare uno scanner a postazione fissa per leggere al volo i codici a barre sugli articoli, senza dover utilizzare lettori portatili. Il risultato è duplice. In primo luogo, gli operatori sono più produttivi e possono concentrarsi sul processo di evasione senza dover prendere un dispositivo, puntarlo sul codice a barre, scansionarlo e rimettere il dispositivo nel suo alloggiamento. In secondo luogo, non è necessario pulire o disinfettare il lettore fisso, perché non viene mai toccato. I tempi di scansione si riducono quindi del 50% (i lavoratori possono gestire 40-80 pacchi in più all'ora) e i tempi di attesa tra i cambi di turno sono più brevi. L'installazione e l'utilizzo di un kit di scansione a mani libere di Datalogic è una scelta comoda, con un ritorno sull'investimento molto rapido grazie al massiccio aumento della produttività.

POCKET SORTER

I pocket sorter sono spesso utilizzata come sistema temporaneo e flessibile per gestire i picchi stagionali e i resi dell'e-commerce. Sono il collegamento ideale tra le diverse aree del centro di distribuzione. Matrix 320, in modalità a mani libere, è la risposta perfetta alle esigenze di carico e di picco dei pocket sorter.

I moderni centri di distribuzione devono far fronte a una serie di esigenze. L'aumentata diffusione dell’e-commerce, dovuta al massiccio incremento degli ordini online, impone ai centri di distribuzione di migliorare il proprio livello di automazione. I volumi degli ordini crescono e, allo stesso tempo, le dimensioni dei lotti si riducono. Il moderno centro di distribuzione deve essere in grado di gestire in modo ottimale una gamma di prodotti in costante evoluzione. L'evasione multicanale degli ordini è ormai un'attività quotidiana in molti settori, che va di pari passo con le crescenti esigenze di flessibilità, qualità e servizio al cliente. Anche i resi sono molto più numerosi, soprattutto se si considera il numero di prodotti che vengono acquistati senza che il destinatario li veda fisicamente.

Un pocket sorter, noto anche come pouch sorter, è un sistema di smistamento aereo che si basa su tasche, sacchetti o sacche per immagazzinare e trasportare i prodotti. Un carrello o un sistema di binari viene installato sul soffitto del magazzino/centro di distribuzione, consentendo alla struttura di utilizzare spazio altrimenti inutilizzato. Le singole tasche o buste sono appese a questo sistema di binari e le tasche sono trasportate singolarmente e possono essere movimentate in modo indipendente. Gli articoli vengono prelevati nelle buste (in genere un'unità per busta) che vengono poi trasportate per lo stoccaggio temporaneo, l'ulteriore prelievo, la lavorazione e l'imballaggio. La produttività dei pocket sorter si aggira in genere tra i 100 e i 120 sacchetti al minuto. I pocket sorter sono particolarmente comuni nell'evasione degli ordini dell’e-commerce e facilitano le strategie di prelievo in lotti.

I centri di distribuzione si affidano ai pocket sorter per fornire un collegamento tra le diverse aree della struttura. Questa metodologia raggiunge la massima efficienza quando ci si affida a una soluzione di scansione a mani libere, come quella che utilizza il Matrix 320. Gli operatori risparmiano tempo non dovendo scansionare singolarmente gli articoli con gli scanner manuali, ma si affidano all'ampio campo visivo e alla profondità di campo del Matrix 320 per scansionare gli articoli in modo rapido ed efficiente.

PICK TO LIGHT

è un altro tipico processo di picking: l'operatore preleva manualmente gli articoli seguendo un'indicazione luminosa. Il prelievo viene confermato premendo un pulsante o scansionando il codice a barre della posizione con un dispositivo indossabile Datalogic.

Il sistema Pick-to-Light è una tecnologia di raccolta degli ordini utilizzata da magazzini e centri di distribuzione. Si serve di luci e LED su scaffali e ripiani per indicare le posizioni di prelievo e fornire una chiara guida visiva agli operatori durante il processo. I sistemi PTL aumentano l'efficienza del picking rispetto a quello tradizionale con le liste cartacee di prelievo. Sebbene il sistema PTL possa essere utilizzato per il prelievo di casse, oggi viene utilizzato principalmente per il prelievo di grandi quantità di singoli articoli in posizioni ad alta densità/velocità.

I sistemi PTL sono totalmente integrati con i sistemi di gestione del magazzino e hanno lo scopo di velocizzare le operazioni di prelievo, fornendo al contempo un feedback in tempo reale sui livelli delle scorte. I sistemi PTL seguono alcuni semplici passaggi di base. Gli operatori compiono la scansione di un codice a barre presente su una cassa o un pacco e questo attiva il sistema PTL per illuminare le posizioni di prelievo richieste per l'ordine. L'operatore ha indicazioni chiare su dove andare a prelevare gli articoli e in quale quantità, evitando inutili spostamenti e tempi morti.

L'operatore preleva l'articolo o gli articoli e conferma l’operazione premendo un pulsante o scansionando il codice a barre della posizione. I metodi tradizionali si basano sull'uso di scanner manuali wireless che richiedono di estrarre l'unità da una fondina da cintura e di utilizzarla con una sola mano, rendendo più difficile il trasporto di articoli multipli o di grandi dimensioni.

Datalogic ha creato CODiScan, lo scanner indossabile più piccolo e leggero del mercato. Montato sul dorso della mano dell'operatore e attivato con una semplice pressione del pollice, consente di avere sempre entrambe le mani libere. Abbinato ai mobile computer Datalogic, come Skorpio X5 o Memor 30-35, offre all'utente una soluzione di picking ultrarapida ed efficiente, con una capacità completa di raccolta dati. Si stima che l'utilizzo di un CODiScan permetta di risparmiare 4 secondi per ogni scansione e, se moltiplicato per il numero complessivo di scansioni mensili, consente di ottenere in breve tempo un incredibile ritorno sull'investimento.

PRELIEVO MANUALE

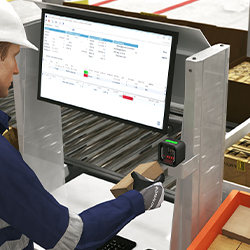

Il sistema di prelievo (picking) è la prima fase del processo di evasione degli ordini. Il compito dell'addetto è di completare l'elenco di prelievo nel minor tempo possibile, senza errori. Seguendo le istruzioni del WMS sul suo display, l'operatore è in grado di ottimizzare la sequenza di prelievo utilizzando lo Skorpio X5.

Il prelievo (picking) è una delle funzioni principali della logistica di magazzino e la gamma di opzioni varia notevolmente tra sistemi di picking manuali e completamente automatizzati. Il punto chiave, tuttavia, è la semplificazione del processo, indipendentemente dal programma di picking con cui si opera. L'obiettivo finale è quello di aumentare l'efficienza dei processi e delle persone e di riuscire a movimentare il maggior numero possibile di prodotti in entrata e in uscita da un centro di distribuzione. Maggiore è la domanda che si riesce a soddisfare, maggiori sono le entrate che si generano. Il processo si basa sul principio Person To Goods (PTG), secondo il quale l'addetto al picking accede alle merci immagazzinate in posizioni fisse. Indipendentemente dalla metodologia utilizzata (Pick-To-Light, Pick-By-Voice), l'uomo rimane un fattore essenziale nello svolgimento delle attività di prelievo, grazie alla sua percezione e alle sue capacità decisionali. È quindi essenziale che sia equipaggiato con i migliori strumenti di lavoro.

Lo Skorpio X5 di Datalogic è uno dei migliori PDT (Portable Data Terminal) robusti che si possano acquistare. È adatto sia per l'uso interno che esterno e aiuta il personale a rimanere produttivo anche durante lunghi e impegnativi turni di lavoro. Completamente integrato con il Warehouse Management System e dotato di un potente motore di scansione con un raggio d'azione extra lungo, Skorpio X5 è un compagno affidabile per gli operatori, in grado di scansionare qualsiasi codice a barre in qualsiasi condizione. Gli operatori possono lavorare rapidamente seguendo le istruzioni del WMS sul display dello Skorpio X5.

SMISTAMENTO AUTOMATIZZATO

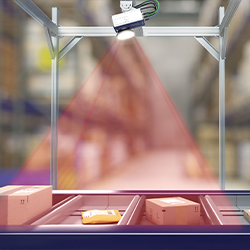

Un processo di smistamento automatizzato è il modo migliore per gestire grandi volumi di articoli; il cuore di questo processo è l'AV900 di Datalogic, che identifica i pacchi su smistatori (sprter) che funzionano fino a 2,5 metri al secondo! L'AV900 aumenta enormemente la produttività dell'impianto.

I sistemi di smistamento ad alta velocità sono ormai un requisito standard per qualsiasi magazzino o centro di distribuzione con grandi volumi di articoli in inventario. Consentono di smistare rapidamente prodotti di tutte le forme e dimensioni e indirizzarli verso le destinazioni corrette, fino a quando non sono pronti per essere spediti. Esistono diversi tipi di sistemi di smistamento ad alta velocità ed è importante che questi siano in grado di elaborare centinaia di articoli al minuto.

Il tipo di sistema di smistamento ad alta velocità in un magazzino dipende dalle sue dimensioni, dalle esigenze di inventario e dal numero di operatori. Un tipico smistatore ad alta velocità movimenta centinaia di articoli al minuto, pari a decine di migliaia di articoli all'ora. I tipi principali di sistemi di smistamento ad alta velocità includono smistatori a vassoio inclinato, a nastro trasversale e a slitta. La chiave per mantenere uno smistatore a velocità così elevate è l'utilizzo di un imager industriale in grado di leggere i codici a barre per l'identificazione dei prodotti e di acquisire immagini per il controllo qualità.

L'AV900 di Datalogic soddisfa queste specifiche ed è in grado di lavorare con sorter che operano a velocità fino a 2,5 metri al secondo. La chiave per raggiungere queste incredibili risultati è un sensore ad alta risoluzione ad ampio raggio. Qualsiasi articolo posizionato in modo ravvicinato o disallineato sarà comunque identificato pur con codici a barre danneggiati o difficili da leggere.

COME PUO' DATALOGIC OTTIMIZZARE I PROCESSI DI EVASIONE DEGLI ORDINI E DI PRELIEVO (PICKING)?

Poiché i processi di evasione degli ordini

possono rappresentare circa il 50% dei costi operativi di magazzino, è importante determinare non solo il giusto OMS e WMS, ma anche le corrette tecnologie che completano l'impresa. Qualunque sia lo stile più adatto di sistema di raccolta degli ordini di magazzino, una delle considerazioni sarà quella di determinare il modo migliore per scansionare efficientemente e accuratamente il codice a barre legato allo SKU del prodotto prelevato. Datalogic, leader mondiale nelle soluzioni di acquisizione automatica dei dati, dispone di un ampio portafoglio tecnologico che offre molteplici soluzioni per garantire che gli ordini dei clienti siano prelevati e imballati in modo meticoloso. Di seguito sono riportate alcune soluzioni tecnologiche di Datalogic rappresentative delle possibili opzioni di picking.

- Magellan 1500i – Dotato della più recente tecnologia di imaging digitale, decodifica senza problemi i codici a barre 1D e 2D degli articoli. Con l'ingombro più compatto della sua categoria, il Magellan 1500i è la scelta ideale per le applicazioni che prevedono uno spazio limitato. Inoltre, l'instradamento intelligente dei cavi host assicura che lo scanner sia comodo da tenere in mano e possa essere appoggiato a una parete o a un display per la massima ottimizzazione dello spazio.

- CODiScan – CODiScan è una serie di scanner indossabili Bluetooth per applicazioni in ambito logistica e produzione, nonché per operazioni di magazzino nel settore della vendita al dettaglio e della sanità. È disponibile con due ottiche: Standard Range - ideale per attività di scansione a distanze intuitive, e Mid-Range - che aggiunge la capacità di decodificare con una maggiore profondità di campo fino a 1,5 m / 4,9 ft.

- Matrix 320 – Un versatile scanner industriale fisso (SIS) che può essere utilizzato sia montato su un nastro trasportatore che in una postazione a mani libere, offre una lettura rapida e accurata degli articoli. La sua efficienza è massima quando ci si affida a una soluzione di scansione a mani libere: gli operatori risparmiano tempo non dovendo scansionare singolarmente gli articoli, affidandosi invece all'ampio campo visivo e alla profondità di campo del Matrix 320 per scansionare gli articoli in modo rapido ed efficiente.

- Skorpio X5 – È uno dei migliori terminali dati portatili (PDT) robusti che si possano acquistare. È adatto per l'uso sia in ambienti interni che esterni e aiuta il personale a rimanere produttivo anche durante lunghi e impegnativi turni di lavoro. Completamente integrato con il Warehouse Management System e dotato di un motore di scansione con un raggio d'azione Extra-Long, lo Skorpio X5 è un compagno affidabile per gli operatori, in grado di scansionare qualsiasi codice a barre in qualsiasi condizione.

Galleria Video

Datalogic Smart Docking Station | One Device, Complete Versatility

Datalogic Memor 30-35 Family | Elevating Performance, Redefining Value

Datalogic Blade Series - Revolutionary imaging for cutting edge...